Это короткий фрагмент для ознакомления с книгой.

Новокшонова Е.Н. «ПЛЕТЕНИЕ КРЕСЛА-КАЧАЛКИ» Ерлыкин Л.А. «СЕКРЕТНЫЕ ЗАЩЕЛКИ» Власова О.В. «И ЭТО ВСЕ О ЛОСКУТЕ» Долетов Ю.К. «ШАМПИНЬОНЫ НА ГРЯДКЕ — СЕМЬЯ В ДОСТАТКЕ» --- Журнал «СДЕЛАЙ САМ» № 1∙2000 Подписная научно-популярная серия

Внимание — конкурс

Что не ремесло, то и промысел Под таким девизом редакция журнала «Сделай сам» объявляет новый конкурс. Его суть можно выразить словами «Малое предприятие — условие выживания». Вы потеряли работу, вам долго не выплачивают заработанное, прибегая к разного рода предлогам, у вас состояние духа такое, о котором лучше и не говорить. Но как замечал наш мудрый народ, нет большего греха, чем уныние, ибо унывающий, как правило, сидит сложа руки, ожидая у моря погоды или барина, который вот появится, накормит, напоит и рассудит… «Лишь тот господин, кто все может сделать один!», — вспоминали мы поговорку в предшествующем конкурсе. Уважение, восхищение вызывают те, кто, не поддаваясь унынию, берет свою судьбу в собственные руки. Одни объединились в строительную бригаду, другие занялись выпечкой хлеба на малой хлебопекарне, третьи — изготовлением мебели, четвертые — швейным производством, пятые — переработкой сельскохозяйственной продукции, шестые — извозом, седьмые… Да мало ли, каким можно занять себя честным трудом. Напишите нам о своем малом предприятии, поделитесь с читателями журнала своим практическим опытом, помогите другим найти себя. Понятно, что нас интересует не просто рассказ вообще, а рецептура, технологии, конкретные практические советы. Победителей конкурса, как всегда, ждут премии, бесплатные подписки, книжные призы от издательства «Знание», а также благодарность и признательность читателей журнала. Ждем ваши письма, статьи, заметки с пометкой на конкурс: «Что не ремесло, то и промысел» до 1 сентября 2000 года.

ОТВЕТ ПОЛУЧЕН!

Плетение кресла-качалки

Е.Н. НовокшоноваВопрос:

Л. И. Кириченко, Белгородская обл. Как сделать кресло-качалку?

Ответ: Е.Н.НОВОКШОНОВА, Кировская обл.

Основные размеры кресла-качалки:

— высота, мм: — общая 650–700 сиденья 350–450 — глубина сиденья — 550–650 мм — наклон сиденья — 40-100° — угол отклонения спинки — 15–25° — расстояние от сиденья до верхней кромки подлокотников — 200–300 мм — длина полозьев — 900-1300 мм.Основным сырьем для изготовления кресла-качалки (рис. 1) являются ивовые прутья лучшего качества: палки диаметром в комлевом срезе 20–30 мм, прутья диаметром 6-10 мм, строганые пластинки и ленты.

Рис. 1. Кресло-качалка: а — сплошного плетения; б — наборного плетения

На каркас идут ивовые палки, не совсем ровные палки предварительно выравнивают жамкой (рис. 2), ею же делают все необходимые загибы.

Рис. 2. Жамка

Размеры жамки, мм

Изготовление кресла начинают с подбора и раскроя палок на детали: раму сиденья, ножки и др. Палки для гнутых деталей замачивают и сгибают на специальных шаблонах (рис. 3), изготовленных из сосновых досок.

Рис. 3. Шаблоны для гнутья деталей: а — трапециевидных; б — подлокотников; в — спиночных дуг

Гнутье выполняют по внутреннему вырезу, для чего срезанный на «ус» (рис. 4) комлевый конец палки помещают между упором шаблона и далее гнут саму палку.

Рис. 4. Соединение деталей на «ус» (косой срез)

Затем срезают на «ус» противоположный конец палки и место соединения скрепляют гвоздями или шурупами. Длина «уса» должна быть не менее пятикратной толщины диаметра детали. После просушки приступают к изготовлению рамки сиденья. Для этого может быть использована одна целая палка или две составные (рис. 5,а, б). Для большей жесткости и амортизации к рамке сиденья прибивают две палки (рис. 5,в).

Рис. 5. Рамка сиденья: а — передняя часть; б — задняя часть; в — в готовом виде

Проножку в виде крестовины (рис. 6) делают из двух отрезков палки.

Рис. 6. Проножки: а — в виде крестовины; б — двутавровая

Отмерив половину длины палки от комля, делают в этом месте вырез глубиной 1/2 диаметра палки, чтобы в него могла войти другая палка с вырезом. Полученную крестовину закрепляют гвоздями или шурупами. Проножки устанавливают на высоте 150 мм от пола и укрепляют в торец к ножкам гвоздями. Ножки изготавливают из палок толщиной в комлевом срезе 20–30 мм. Передние ножки длиной 650 мм крепят к передним углам рамки сиденья, задние длиной 800 мм — к задним углам рамки сиденья на высоте 450 мм от пола. Далее расшивают (укрепляют) каркас по низу ножек палками, которые затем снимают. Правильность положения ножек проверяют при помощи деревянного метра или угольника (рис. 7), а затем выполняют подлучивание крестовины.

Рис. 7. Проверка положения ножек при помощи: а — деревянного метра; б — угольника

Для этого ее обкладывают круглым палочником толщиной 10–12 мм и прибивают к ней гвоздями, концы же соединяют на «ус». В местах загиба вокруг ножки палочник срезают с внутренней стороны наполовину. Каркас для жесткости укрепляют под стрелками (рис. 8) на два изгиба.

Рис. 8. Крепление ножек подстрелками на два изгиба

Для этого конец тонкой палки диаметром 12–14 мм заламывают под прямым углом, срезают на «ус», острый конец срезают на торец. Палку прикладывают к одной из ножек на высоте 250 мм от пола, упирают ее в крестовину, сгибают в месте излома и прикладывают к рамке сиденья на расстоянии примерно 2/5 длины от ножки. В месте соприкосновения делают надлом, а на расстоянии 1/5 длины палки — второй. Между этими надломами с внутренней стороны древесину вырезают наполовину и срезанной частью прикладывают к рамке сиденья, конец палки прикладывают к противоположной ножке на такой же высоте, как у первой ножки. Проверяют правильность положения ножек и прибивают гвоздями среднюю часть подстрелки к рамке сиденья. Все повторяют при изготовлении других сторон кресла. На высоте 31 см от пола на передние ножки прибивают тонкую палку — «барабанчик», на которую навивают стойки основы сиденья. Концы подстрелок и подлучек устанавливают впритык к подножке (рис. 9,а), а у других концов ножек срезают на конус и закругляют.

Рис. 9. Соединение деталей: а — простое; б, в — угловое

Наиболее распространенный способ углового соединения: конец одной детали срезают на 1/3—1/4 толщины палки соответственно диаметру другой детали, накладывают ее на торец последней и скрепляют гвоздем. Может применяться угловое соединение, при котором конец одной палки срезают наклонно, а у другой — на «ус», накладывают на конец наклонно срезанной первой детали и место соединения скрепляют гвоздями (рис. 9,в). Верхнюю часть каркаса начинают с изготовления спинки. Для этого надламывают задние ножки у основания рамки сиденья, срезают на «ус» концы дуги спинки, ранее выгнутой на шаблоне (см. рис. 3,б). Шаблон для гнутья спиночных дуг представляет собой две соединенные сосновые доски, в средней части которых имеется вырез, соответствующий конфигурации дуги спинки. Обе доски крепят к средней части и двум боковым продольным подставкам, на концах которых имеются отверстия для крепления шаблона болтами к деревянной станине. К средней продольной подставке прикрепляют доску овальной формы, служащую основанием верхней доски шаблона, которая имеет форму дуги спинки. Верхние концы передних ножек с лицевой стороны и задних с боковой внешней стороны тоже срезают на «ус». Верх дуги спинки прикрепляют гвоздями к задним ножкам, упирая ее концы в рамку сиденья. Для прочности на спинку накладывают сопряжение в виде второй палки диаметром 10–12 мм. Высота спинки от пола 650-1150 мм. Для изготовления подлокотников у шести заготовок, ранее согнутых на шаблоне, концы срезают на «ус» и прибивают по три с каждой стороны, располагая в виде ленты рядом друг с другом. К дуге спинки их крепят гвоздями на высоте 690 мм от пола, а к передним ножкам — на высоте 700 мм. Для жесткости и лучшей амортизации подлокотники с полозьями и рамкой сиденья соединены дополнительной вставкой, упрепленной подлучками (рис. 10 и 1).

Рис. 10. Каркас кресла

Полозья могут быть гнутыми из ивовой палки или изготовленными из твердого дерева в столярной мастерской. Для укрепления ножек в полозьях высверливают отверстия соответствующего размера и вставленные в них ножки прибивают гвоздями. Все пары ножек укреплены подстрелками на два изгиба. Плетение сиденья начинают с навивки на «барабанчик» стоек основы сиденья. Они могут быть из вымоченного прута, а лучше из строганой ивовой ленты. Стойки (число их должно быть четным) располагают в 25–30 мм друг от друга. При плетении из прута комлевые концы прутьев срезают на протяжении 15 см и три, четыре прута последовательно загибают к «барабанчику», как при плетении корзины на обруч (рис. 11).

Рис. 11. Плетение загибки в три пары прутьев

Можно прикрепить стойки к «барабанчику» и способом навивки. Сиденье выплетают простым плетением, начиная его снизу, от «барабанчика». Укрепив веревочкой в три прута низ стоек, продолжают плетение глянцевой лентой. Дойдя до верхней рамки, стойки сгибают под прямым углом и продолжают плести на всю глубину сиденья до задней части рамки. Оставшиеся концы стоек загибают вниз и гвоздями прибивают к рамке. При плетении из ленты одинарное плетение начинают от «барабанчика» слева направо. Дойдя до края рамки, лентой снизу вверх два раза обвивают ребро рамки и продолжают плести в обратном направлении. Если плетение спинки кресла-качалки сплошное, как и у сиденья, то плетение продолжают указанным способом до верхней рамки дуги спинки. Стенку спинки и подлокотников выплетают ажурными или комбинируют ажурное и сплошное плетение. Парные стойки основы из вымоченного прута прибивают гвоздями к задней и боковым частям рамки сиденья. В месте крепления стоек с рамкой накладывают строганую пластину и обвивают глянцевой лентой. Низ стоек укрепляют веревочкой в четыре прута (рис. 12).

Рис. 12. Способы плетения веревочки в два, три, четыре прута

Затем выплетают столбиковый ажур, который на высоте 100 мм от рамки сиденья скрепляют веревочкой в два прута (рис. 13,б), и поверх нее для прочности накладывают веревочку в четыре прута. Сверху выплетают ромбовидный ажур высотой 100–120 мм и скрепляют его веревочкой в два и четыре прута. Затем опять выплетают столбиковый ажур в виде овала (полумесяца) высотой в центре 50–60 мм. Скрепив его веревочками, оставшееся пространство выплетают ромбиковым ажуром, а концы стоек прибивают к дуге верха спинки и закрывают их пластиной. Незаплетенные части каркаса обвивают глянцевой лентой. В качестве амортизаторов, ограничивающих осадку сиденья, применяют вставки из тонкой палки, на которые прикрепляют прямоугольник из фанеры или металлической сетки.

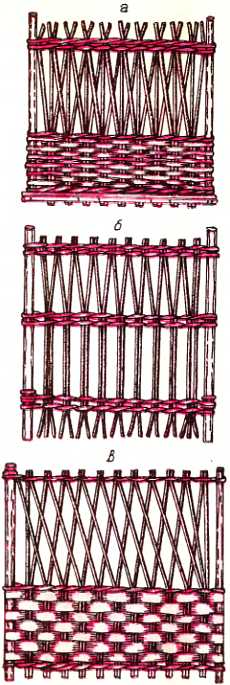

Рис. 13. Образцы простого ажурного плетения: а — звездочкой и простое из прута; б — столбиком и полуромбом (клином); в — ромбом и простое плетение лентой

Плетение нижней части начинают с низа ножек, оно состоит из обвивки глянцевой лентой ножек и мест сопряжения. Дойдя до крестовины, обвивают ее до того места, где палочник подлучивания отделяется от крестовины (рис. 14,а). Здесь ленту затягивают петлей, а конец ее небольшим гвоздиком прибивают к крестовине снизу; затем берут новую ленту и укрепляют ее между концом крестовины и ножкой. Обвив всю ножку до упора подстрелок, далее ведут обвивку ножек между упором подстрелки и рамкой сиденья (рис. 14,б).

Рис. 14. Способы обвивки: а — низа ножек и крестовины; б — ножки между крестовиной и рамкой сиденья

Аналогично обвивают подлокотники и дуги спинки. Рабочие части полозьев не обвивают. Для предохранения их от преждевременного износа рекомендуется применять дополнительную обкладку по наружной рабочей стороне пластинами из ивовых палок. Кресло-качалка на рис. 1,б отличается от описанного выше своей конструкцией и способом плетения. Основные отличия следующие: полозья и подлокотник соединены в одно целое; ножки раскреплены проножкой в виде крестовины; подлокотниковая часть укреплена фигурными подлучками в виде дуги; плетение комбинированное — у сиденья наборное в два прута, у спинки ажурное в сочетании со сплошным. Наиболее частая ошибка, допускаемая особенно начинающими мастерами, — наличие излишних быстро высыхающих ивовых перевязей, что ведет к более быстрому расшатыванию плетеной мебели. Существенные дефекты появляются от скрепления отдельных элементов железными гвоздями, особенно если гвозди забивают в такие места, где они бесполезны. Мало того, забитые в сырую древесину, гвозди быстро ржавеют, ржавчина разъедает прут или шину, что также ведет к преждевременному износу; а кроме этого, при высыхании древесины гвозди выжимаются из нее и рвут одежду. Этих дефектов можно частично избежать, если скреплять соответствующие детали (части) шурупами (винтами), которые из древесины не выжимаются. Применение деревянных гвоздей часто ведет к раскалыванию ивового прута, как бы осторожно их не вбивали. Во избежание деформации загнутые на шаблонах детали сушат на специальных стеллажах, имеющих ограничительные стойки и гнезда, соответствующие конфигурации данной детали. Рассмотрим подробнее способы плетения, применяемые при изготовлении кресла-качалки. Плетение веревочкой применяют для укрепления стоек основы, соединения и скрепления отдельных элементов при ажурном плетении. Плетение веревочкой состоит в том, что прутья не только оплетают стойки, но и переплетаются между собой, плотно охватывая стойки. Различают плетение веревочкой в два, три, четыре (рис. 12) и пять пар прутьев. Веревочка в два прута — это плетение, при котором вплетают одновременно два прута: первый закладывают за одну из стоек, второй из-под него за следующую стойку и приплетают третью стойку и т. д. При выполнении первого приема конец одного прута будет снаружи между третьей и четвертой стойками, а конец второго — между четвертой и пятой стойками, при этом первый прут должен быть снизу, а второй сверху. Веревочку в три прута плетут одновременно тремя прутьями. Первый прут закладывают за одну из стоек, следующие вторую и третью огибают снаружи, а четвертую с внутренней стороны и выводят наружу. Второй прут закладывают между второй и третьей стойками под первый прут, огибают снаружи с внешней стороны две, а с внутренней одну стойку и выводят наружу в промежуток между пятой и шестой стойками. Третий прут закладывают в промежуток между третьей и четвертой стойками и выводят конец между шестой и седьмой стойками. Затем продолжают плетение: каждым прутом последовательно огибают изнутри одну, а снаружи две стойки. Веревочку в четыре прута плетут одновременно четырьмя одиночными прутьями. Каждым из них последовательно огибают по две стойки то с одной, то с другой стороны. При огибании прутья переплетаются между собой, в результате получается двусторонняя веревочка. Веревочку в пять прутьев плетут одновременно пятью одиночными прутьями. Каждым из них последовательно огибают с внутренней стороны одну стойку, а с внешней четыре. Перед плетением веревочки для ее утолщения и скрепления снаружи вдоль стоек укладывают прут, который оплетают вместе со стойками. Плетение веревочек начинают вершинными концами. Плетение загибкой в три пары прутьев (см. рис. 11) выполняют из вершинных концов стоек, а для этого под одну из стоек подставляют шило, сгибают внутрь и огибают ею две стойки с правой стороны, затем все то же проделывают со второй и третьей стойками. После этого первой стойкой огибают с внешней стороны две следующие стойки, выводят ее внутрь и, обогнув одну стойку, — наружу. Повторив аналогичную операцию со следующими двумя стойками, получают три пары согнутых стоек, которыми продолжают плетение, последовательно огибая одним прутом из каждой пары две стойки с внешней и две с внутренней сторон; при этом правая стойка сгибается вместе с одним из прутьев от пары с внешней стороны. Оставшиеся незаплетенными прутья аккуратно срезают. Простое плетение — одиночные прутья или ленту вплетают через одну стойку в виде непрерывной ленты, наслаивая по пологой спирали один ряд за другим. Плетение начинают с комля прута, закладывая его то с одной стороны стоек, то с другой. Когда заканчивается один ряд, вокруг крайней стойки делают поворот, огибают ее и плетут в обратную сторону. В случае, если прут заканчивается вершинной частью, новый присоединяют к нему тоже вершинкой; при этом для большей прочности следующий прут на протяжении трех-четырех стоек вплетают рядом с предыдущим. Когда прут заканчивается толстым комлевым концом, следующий прут упирают также комлевой частью в сторону, где заканчивается предыдущий, и продолжают плетение. Все концы вплетаемого прута обращают во внутреннюю, противоположную от себя сторону. Периодически плетение выравнивают и уплотняют легкими ударами изера (рис. 15). Необходимо постоянно следить за расположением стоек, чтобы они располагались на равном расстоянии друг от друга и не уходили в сторону.

Рис. 15. Изер (размеры даны в мм)

Готовое изделие подвергают окраске с последующим покрытием окрашиваемых поверхностей бесцветным лаком. При окрашивании материалов и готовых изделий способом травления и растительными красителями требуется предварительная обработка окрашиваемых поверхностей щелочным раствором, так как после такой обработки краска лучше впитывается в ивовую древесину и лучше сохраняется. Щелочной раствор приготовляют из негашеной извести, поливая ее теплой водой до превращения в порошок. Гашеную известь разбавляют водой из расчета 15 весовых частей на 1 весовую часть извести. Полученный раствор хорошо размешивают и отстаивают. Затем осторожно щелочную воду сливают в отдельную посуду и замачивают в ней предназначенный для окрашивания материал или изделие. Продолжительность обработки в щелочном растворе от 30 мин до 3 ч в зависимости от толщины материала, из которого изготовлено изделие. После просушки материал (изделие) окрашивают. Крашение во избежание окисления необходимо производить в оцинкованной или эмалированной посуде. Наиболее стойкими и светоустойчивыми являются химические протравы, растительные и масляные краски, а также нитрокраски и нитроэмали. В коричневый цвет окрашивают следующим образом: в одной посуде растворяют хромпик 150 г на 1 л воды, в другой посуде — катеху из расчета 400 г на 1 л воды; каждый раствор размешивают и кипятят 15 мин. Сначала материал (изделие) помещают в раствор катеху для грунтовки. Когда древесина хорошо впитает раствор, материал (изделие) просушивают и помещают в раствор хромпика. Густота окрашивания зависит от крепости раствора и продолжительности крашения. Материал можно покрасить в красивый каштановый цвет в растворе поташа (150 г на 2 л воды). В приготовленный раствор погружают материал и кипятят 2 ч, затем его просушивают и снова кипятят 2 ч в растворе пирогалловой кислоты (50 г кислоты на 2 л воды). В коричневый цвет можно окрасить материал также кассельской коричневой краской. Готовят ее к применению следующим образом: в кипящий раствор поташа из расчета 50 г на 1 л воды при непрерывном помешивании добавляют 100 г кассельской коричневой краски. Спустя 5–6 дней раствор фильтруют через тонкий холст и в горячем состоянии окрашивают им материал (изделие). Для окрашивания в желтый цвет на 1 л воды берут 200 г бенгальской куркумы и добавляют 15 г квасцов. Приготовленный раствор хорошо размешивают и кипятят 15–20 мин, после этого в него помещают материал (изделие) для окрашивания. К протравам растительного происхождения относят: шафран, шелуху лука, вереск, ольховую кору, волчьи ягоды. Все они обладают большой стойкостью в отношении света и влаги. Отваром цветов, листьев и стеблей шафрана, а также вереска и шелухи лука окрашивают материал (изделие) в красивый желтый цвет. В коричневый цвет окрашивают отваром коры черной ольхи с последующей обработкой в щелоке. Масляные или эмалевые краски применяют для отделки готовых изделий. Прежде чем приступить к окрашиванию, зачищают неровности и шпаклевкой замазывают все дефекты. Для шпаклевки берут 2 % вареного масла, 3 % сухого столярного клея, 65 % мела и 30 % воды. Когда шпаклевка просохнет, эти места зачищают наждачной шкуркой. Краска значительно лучше ложится, если поверхность перед окраской промаслить олифой и дать ей просохнуть. Затем поверхность дважды покрывают тонким слоем краски, каждый раз давая ей просохнуть. При отделке плетеных изделий широко применяют покрытие поверхности лаком. Для этой цели используют лаки масляные и спиртовые. Изделие дважды покрывают лаком при помощи мягкой малярной кисти, причем второй раз это делают только после просушки первого слоя.

К СЛОВУ СКАЗАТЬ

Ива — название весьма общее для целого рода растений. К ивовому семейству относятся ветла, шелюга, тальник, верба, лоза, ракита, осокорь. Встречаются ивы в виде деревьев высотой до 30–40 метров, а также в виде кустарника. На территории нашей страны насчитывается до 150 разновидностей ив. Из них годных для плетения мебели, корзин 10–12 видов. Наибольшее предпочтение следует отдавать тем ивовым кустарникам, которые растут на песчаных берегах рек, открытых и ветру и солнцу. Прутья этих ивовых кустарников, как правило, не бывают слишком длинными. За лето они вырастают на 100–120 см. Но зато они очень гибки, с малой побежалостью (более или менее равномерны в диаметре), прямолинейны, с небольшой сердцевиной. Для плетения годятся однолетние ивовые побеги (ивовые палки). Лучше всего заготавливать ивовые прутья, палки ранней весной, когда начинается активное сокодвижение, но листья еще не распустились. Ивовый прут, насыщенный естественным соком, наиболее, гибок. Заготавливают ивовый материал также во второй половине лета (конец июля — начало августа) К этому времени успевают вырасти молодые побеги, которые также отличаются хорошей гибкостью. Летнюю заготовку производят тогда, когда нижние листья прутьев начинают желтеть, что говорит о начале древеснения стебля. Подготовил В.В.Попов

Сеялка-однорядка (два варианта)

Вопрос: В.Н.Скорняков, г. КурскНапечатайте в журнале описание с рисунком, по которому можно было бы изготовить переналаживаемую ручную сеялку для нормированного посева мелких семян (морковь, лук-чернушка, редис и т. д.).

Ответ: В.А.КРЮКОВ, г. Санкт-Петербург

Уважаемая редакция, здравствуйте! В феврале 1999 года получил очередной номер журнала «Сделай сам». В редакционной статье вы напомнили всем читателям журнала, что 1999 год — год десятилетия издания. Поздравляю весь коллектив редакции журнала с юбилеем. Я являюсь вашим неизменные подписчиком все эти десять лет. За эти десять лет я и мои домочадцы — от внучки до бабушки — много почерпнули из подборок вашего журнала. Так, по публикациям в журнале мною была изготовлена многоцелевая тележка, осуществлен ремонт автомобиля, благоустроен приусадебный участок. Сейчас заканчиваю изготовление универсальной электропилы. Женская половина — жена, невестка, сватья — охотно используют рецепты журнала по вязанию и шитью, изготовлению игрушек, кулинарии и выращиванию цветов. В общем, в нашей семье журнал стал настоящим помощником в благоустройстве быта дома и на приусадебном участке. С 1990 года я неизменно слежу за рубрикой «Ждем ответа», где, на мой взгляд, концентрированно выражена мольба о помощи. В статье, которая была опубликована в журнале № 1 за 1992 год, я поделился своим опытом по ремонту стен бревенчатых домов. И вот вторично пишу вам, давая ответ на вопрос, заданный тов. Лупиш В.Л. из Брестской обл. («СС», № 3, 1997 г.) и Скорняковым В.Н. из г. Курска («СС», № 4, 1997 г. и № 2, 1998 г.), которые просят опубликовать в журнале описание с рисунком переналаживаемой ручной сеялки для нормированного высева мелких семян. Моя мать долго использовала для высева ручную сеялку, сделанную моим покойным дедом из обыкновенной консервной банки, а с 1988 года я использую ручную сеялку, увиденную мной у одной из хозяек, уже и не помню где. Схематично набросал эскиз для себя на будущее. За эти годы аналогичного я нигде не видел и не прочитал ни одной статьи на эту тему. Думал, что, выйдя на пенсию, появится много свободного времени, но в жизни оказалось все наоборот, да и наши экономические трудности усугубляют решение многих проблем. Да и возраст берет свое. Чертить стало неизмеримо труднее, а если отдать чертить кому-то, то приходится платить. За год с небольшим, как мне кажется, я смог решить эту проблему. К этому времени в вашем журнале появилась наконец-то первая и долгожданная статья о ручной сеялке для мелких семян тов. Зуева А. В. из Нижегородской обл. («СС», № 1, 1999 г.). На мой взгляд, в статье дан только эскизный проект сеялки и повторить его на практике смогут далеко не все энтузиасты и к тому же диаметр приводных колес для данного типа сеялок очень велик (0,3 м). За это время я спроектировал и изготовил два варианта ручных сеялок, причем второй вариант сеялки защищен авторским свидетельством. Поэтому в помощь статье тов. Зуева А. В. выношу на суд не только задавшим вопрос, но всем читателям журнала свои конструкции сеялок. И заканчиваю свое письмо такими словами: не знаю, может быть, все это и неловко, но возможно, кому нибудь и пригодится. Буду рад. С уважением Крюков В.А.

Сев мелких семян редиса, укропа, лука и других культур — весьма кропотливая работа. Повысить производительность труда на этой операции, быстро и аккуратно засадить однолетними и овощными культурами позволит сеялка-однорядка, предназначенная для посева радами как в парниках, так и в открытом грунте на грядах. Прежде чем перейти к описанию конструкции сеялки-однорядки, в начале рассмотрим способы посева, классификацию посевных машин и агротехнические требования к ним. Способы посева. Семена однолетних и овощных культур и трав высевают обычным рядовым способом. Семена размещают параллельными радами с расстоянием между ними 15 см. Узкорядный посев отличается от обычного рядового уменьшенной шириной междурядий — 7,5 см. При перекрестном способе посева овощных культур грядку или участок засевают сначала в одном направлении, а затем в другом, перпендикулярно засеянным рядам. Разбросный способ применяют при одновременном высеве трав и однолетних культур, а также на участках с крутыми склонами и небольшими площадями. Последние два способа посева на приусадебных участках применяются крайне редко и нами не будут рассматриваться. Классификация посевных машин такова. В зависимости от способа посева высеваемых культур и способа агрегатирования сеялки разделяют на 8 типов, рядовые, рядовые узкорядные, разбросные, зернотуковые, зернотукотравяные, зернотукольняные, прицепные и навесные. Нас будут интересовать только однорядные сеялки. Агротехнические требования состоят в следующем. Сеялки должны равномерно распределять семена и удобрения по площади и в радах, заделывать их во влажный слой почвы на заданную глубину, сохранять прямолинейность радов и установленные стыковые междурядья. При выполнении этих требований создаются благоприятные условия для дружных и равномерных всходов культурных растений, их развития, что в конечном итоге определяет получение высокого урожая. Каждая сеялка снабжена рабочими органами и механизмами, обеспечивающими выполнение технологического процесса. К рабочим органам относятся высевающие аппараты, семяпроводы, сошники с задающими шлейфами или загортачами. В зависимости от назначения сеялки изготавливают с различными рабочими органами. Для сеялки-однорядки наиболее удобен в эксплуатации, прост по устройству и регулировкам семявысевающий аппарат катушечного типа. Катушечный высевающий аппарат состоит из четырех основных частей: семенной коробки, рабочей рифленой (с желобками) катушки, муфты и розетки (рис. 1).

Рис. 1. Семявысевающий аппарат: 1 — валик клапанов выгрузки; 2 — катушка; 3 — розетка; 4 — семенная коробка; 5 — вал; 6 — муфта; 7 — клапан; 8 — регулировочный болт

Семена из семенного ящика поступают в коробку и катушкой направляются в семяпровод. В правой (по ходу сеялки) стенке семенной коробки выполнены вырезы, в которые входят выступы муфты, а в левой стенке свободно установлена розетка с фигурными выступами, соответствующими выемкам рабочей катушки. Катушка и муфта надеты на вал. Чтобы изменить норму высева, рычагом регулятора передвигают вал высевающего аппарата и связанные с ним катушку и муфту влево или вправо. Если вал перемещать влево, часть катушки выходит из семенной коробки, ее место занимает муфта и высев уменьшается. При перемещении вала вправо катушка входит в семенную коробку, а муфта выходит из нее и высев увеличивается. Такие аппараты универсальны и не требуют изменять направление вращения катушки при высеве семян различных размеров.

Рис. 2. Сеялка-однорядка (вариант 1)

Но это все справедливо для сеялок так называемого сельскохозяйственного про изводства, что видно из приведенного выше рисунка. Для ручных сеялок-однорядок из-за малости размеров изготовление катушки и муфты малых размеров очень трудоемко и нетехнологично, поэтому метод уменьшенного моделирования к ним не приемлем. Наиболее просто проблема решается при применении передачи вращения приводных колес сеялки на сблокированный с ними высевающий валик, имеющий несколько рядов ячеек. Тогда семена, попадая в неглубокие ячейки (выемки) на поверхности высевающего валика, проходят под щеткой на передней стенке (вариант I) или через катушку-дозатор (вариант II) поочередно падают в землю, образуя ровную борозду с заданным шагом высева. Количество семян в одной порции регулируется подвижной щеткой 9 (вариант I). Для варианта II сеялки предусмотрено две регулировки — продольная и поперечная, что позволяет осуществить высев семян практически поштучно. Итак, рассмотрим устройство сеялки-однорядки. Корпус 1 сеялки (он же выполняет функцию и семявысевающего аппарата) вырезан из листовой нержавеющей стали толщиной 0,8 мм, однако возможно применение и других листовых материалов толщиной до 1,5 мм. Корпус, передняя и задняя стенки сеялки соединены пайкой твердыми припоями. Однако учитывая, что этот вид работ является для многих недоступным, автор заменил пайку заклепочными или винтовыми соединениями. Правда, это накладывает свои требования к точности разметки и выполнению сверлильных работ. Здесь же необходимо отметить, что изгибание под прямым углом производят непосредственно в тисках, наметив предварительно риской линию изгиба на материале. И самое главное, чтобы точнее определить размеры, нужно помнить, что внутренняя стенка в месте перегиба сжата, а наружная растянута; в неизменном состоянии остается только средняя линия — так называемое нейтральное волокно. Если, например, снаружи полка угольника должна быть длиной 50 мм при толщине материала 2 мм, то при нанесении внутренней линии перегиба надо вычесть только половину толщины — 1 мм (а не всю толщину 2 мм), то есть длину принять равной 49 мм. Изгибание в тисках производят ударами молотка. Чтобы не повредить изгиб, риска на заготовке должна быть неглубокой. Мягкие материалы надо обрабатывать деревянным или резиновым молотком, зажимая заготовки в тисках со вставными губками. Изгибание проводят осторожными ударами молотка через прокладку (стальную плитку) по всей выступающей из тисков поверхности, начиная с края. Затем переносят удары молотка непосредственно на кромку образующего угла, чтобы он получился острым. Изгибание заготовки корпуса осуществляют следующим образом. Загибаемый лист (заготовку) закладывают между двумя угольниками (уголок 20x25) и вместе с ними зажимают в тисках. Свободные концы угольников стягивают ручными тисочками. Изгибая заготовку, нельзя наносить удары непосредственно по листу; надо в качестве прокладки применить стальную плиту с гладкой поверхностью. Зажимное устройство-приспособление ни в коем случае не должно быть короче линии перегиба заготовки.

Рис. 3. Сеялка-однорядка (вариант II): 1 — корпус (сталь листовая нержавеющая, 1 шт.); 2 — стенка передняя (сталь листовая нержавеющая, 1 шт.); 3 — кронштейн ручки (сталь листовая нержавеющая, 1 шт.); 4 — ручка (дерево, 1.шт.); 5 — кронштейн ползуна (сталь листовая нержавеющая, 1 шт.); 6 — гайка регулировочная (бронза или латунь, 1 шт.); 7 — винт регулировочный (сталь Ст1, 1 шт.); 8 — ползун (сталь листовая нержавеющая, 1 шт.); 9 — щетка (резина, 1 шт.); 10 — стенка задняя (сталь листовая нержавеющая, 1 шт.); 11 — ступица (бронза или латунь, 2 шт.), 12 — колесо (сталь Ст0, 2 шт.); 13 — втулка опорная (бронза, 2 шт.); 14 — валик высевающий (сталь 10, 3 шт.); 15 — винт М4 стопорный (сталь Ст1, 4 шт.); 16 — колесо (текстолит ПТК, 2 шт.); 17 — кольцо (сталь Ст 20, 3 шт.); 18 — болт стяжной (сталь Ст5, 1 шт., условно не показан); 19 — клин (сталь Ст10, 1 шт., условно не показан); 20 — механизм регулировки (1 шт., на рис. условно не показан); 21 — корпус механизма регулировки (алюминий Ал5, 1 шт.); 22 — гайка регулировочная (латунь Л68, 1 шт.); 23 — стакан (алюминий Ал5, 1 шт.); 24 — винт М5 (сталь Ст0, 1 шт.); 25 — ползун (сталь листовая нержавеющая, 1 шт.); 26 — шайба (1 шт.); 27 — катушка (капролон, 1 шт.); 28 — кольцо стопорное (условно не показано, Ст20Г, 1 шт.); 29 — направляющая (условно не показана, латунь Л68, 1 шт.); 30 — ось (условно не показана, сталь Ст0, 1 шт.); 31 — ось (условно не показана, сталь Ст0, 1 шт.); 32 — винт регулировочный (условно не показан, сталь Ст1, 1 шт.)

Столь подробно я остановился на процессе изгибания не случайно, а для того, чтобы в дальнейшем при сборке сеялки иметь максимальную точность. На чертеже эти размеры даны как справочные, то есть при окончательной сборке размер может отклоняться в большую или меньшую сторону, указанную на чертеже, из-за применения материала другой толщины. В отверстия боковин семявысевающего аппарата вставлены короткие втулки 13 — опоры скольжения высевающего валика, которые выточены из бронзы. Для сеялки варианта I они установлены на заклепках впотай, а для варианта II — на винтах М2,5. Заднюю стенку 10 корпуса после изгибания устанавливают и закрепляют так, чтобы между ней и высевающим валиком оставался минимальный зазор. Передняя стенка 2 корпуса выполняет несколько задач: снаружи она несет втулку 3 ручки, а с противоположной стороны служит кронштейном регулировочной гайки 6 и направляющей ползуна подвижной щетки. Ползун 8 согнут из стальной нержавеющей полоски толщиной 1 мм. К нему приклепана щетка 9 — тонкая упругая резиновая пластинка. Можно щетку изготовить из упругой стали или бронзы. Регулировочная гайка 6 выточена из латунного прутка диаметром 15 мм. Ее узкая проточка диаметром 8 мм и шириной примерно 1 мм образует буртик, препятствующий осевому сдвигу ползуна со щеткой на передней стенке (для варианта II из латунного 6-гранника S = 17 мм). Высевающий валик 14 представляет собой стальной стержень диаметром 18 мм и длиной 145 мм, в котором сверлят от 1 до 4 равномерно распределенных по окружности неглубоких ячеек диаметром от 2 до 6 мм в зависимости от крупности семян. Чтобы оба ряда ячеек (выемок) не «работали» одновременно, расстояние между ними должно быть не менее 20 мм. Таких валиков можно изготовить до 3 штук с различными диаметрами ячеек и количеством выемок.

Рис. 4. Заготовка и развертка аппарата семявысевающего (Ст 20ХГНР)

Для увеличения шага высева на высевающий валик надевается стальное кольцо 17, на котором также высверлено от 1 до 3 ячеек и одно резьбовое отверстие для стопора кольца относительно высевающего валика. Колец необходимо изготовить 3 штуки. Почему необходимо изготовить несколько штук высевающих валиков и колец к ним? На своем участке я выращиваю 12 типов растений, причем в расчет не принимаю высев таких культур, как томаты, сладкий перец и капусту. Так, при расчете диаметров высевающего валика и кольца я использовал данные профессора ВИРа Я.Х.Пантилеева, где шаг высева семян овощных культур первого класса составляет (без учета прополки):

— брюква 4–6 см, — морковь 1–2 см, — петрушка 3–4 см, — редис 2–3 см, — репа, редька 3–4 см, — свекла 2–3 см, — сельдерей, салат 5-10 см, — укроп 0,5–1 см, — щавель 2–3 см, — табак 1–1,5 см.Из приведенных данных видно, что высевающий валик должен перекрывать в основном 5 диапазонов шага высева, а именно: 1–2, 3–4, 5–6, 8-10 и 10–15 см, или с учетом процента всхожести семян, неблагоприятных метеоусловий и других причин (птицы, домашние животные, потери при прополке и пр.) шаг высева можно уменьшить в 2 раза: 0,5–1; 1,5–2; 2,5–3; 4–5; 5–7,5 см. Таким образом, сеялка должна обеспечить регулируемый шаг высева от 0,5 до 12,5 см. Тогда, не останавливаясь на построением эвольвенты (развертки) окружности и используя формулу длины окружности С = n∙D, определим шаг высева при использовании кольца диаметром 38–40 мм или высевающего валика диаметром 15–20 мм при наличии в них 1,2 и 3 ячеек, причем при использовании кольца или валика с одной ячейкой сеялка обеспечит максимальный шаг высева. Шаг высева для кольца составит при одной ячейке 12,5 см; двух — 6 см и трех — 3 см, а для вала соответственно 5,6; 2,8 и 1,4 см.

Рис. 5. Чертежи деталей 5, 8, 10

Расчет показал, что увеличение диаметров кольца и валика нецелесообразно, так как при выбранных размерах их диаметров они перекрывают весь диапазон шага высева овощных культур. Диски колес 12 вырезаны из стальной пластины толщиной 1,5 мм. Перемычки их 12 отверстий пропиливают по радиусам наружу. Затем каждый лепесток отгибают на 45° или 90° попеременно в разные стороны. Во второй сеялке диски колес выполнены из пластмассы — текстолита. Ступицы 11 выполнены из бронзы, имеют резьбу для ввинчивания двух стопорных винтов. Кроме того, упираясь во втулки корпуса, они фиксируют осевое положение вала, что необходимо для выбора требуемой группы дозирующих ячеек.

Рис. 6. Колесо со ступицей

Рис. 7. Чертежи деталей 6, 13, 14, 17, 22, 25, 27, 28, 29, 30, 31

Рис. 8. Механизм регулировки (расшифровку позиций см. на рис. 2 и 3)

Рис. 9. Чертежи деталей 18, 19, 21, 23

Для варианта II сеялки механизм регулировки имеет возможность дозировки высева семян как в продольном, так и в поперечном направлении. Но для изготовления некоторых его деталей потребуются станки (токарный, фрезерный и др.). В варианте II также введена катушка-дозатор 27, которая выполнена из капролона, где внутренняя стенка катушки и образующая валика как бы создают семяпровод. ...

Все права на текст принадлежат автору: .

Это короткий фрагмент для ознакомления с книгой.

Скачать или читать эту книгу на КулЛиб

Скачать или читать эту книгу на КулЛиб